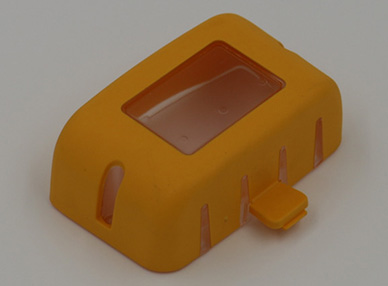

在注塑成型的日常生產中,局部壁厚過厚是個看似小問題,卻能引發一連串麻煩的“隱形殺手”。想象一下,你設計了一個塑膠零件,本來一切看起來完美,但某個部位壁厚沒控制好,比周邊厚出一截,結果成品一出模,就發現表面坑坑洼洼,或者整體彎曲變形。這不光影響產品的美觀和功能,還可能直接導致批量報廢,增加成本。今天就來聊聊這個話題.

首先,局部壁厚過厚最常見的不良就是縮痕,也叫陷坑。因為注塑時,熔融塑料在厚壁區冷卻慢,內部收縮得更劇烈,外表面就容易被“拉”進去,形成凹陷。解決辦法是盡量讓壁厚均勻,如果非要厚點,就在設計時加筋條分散應力,或者優化冷卻水路,讓厚區多點冷卻通道。

另一個大麻煩是翹曲變形。壁厚不均會導致收縮率差異大,厚的地方收縮慢,薄的地方快,整個零件就像被拉扯著,容易彎曲或扭曲。尤其在長條形或板狀零件上,這問題更突出。我記得有次做汽車儀表盤部件,某個邊角壁厚厚了1mm,結果冷卻后整件翹起2mm,裝配時根本對不上位。根源還是應力不平衡,厚壁區內應力積累多,釋放時就把零件“拽”歪了。經驗之談:在設計階段,用模擬軟件跑跑收縮模型,能提前發現隱患;生產時,控制好模具溫度和冷卻時間,讓厚薄區同步降溫。

氣泡和空洞也是局部厚壁的“常客”。熔膠在厚區流動慢,容易裹挾空氣或揮發物,形成內部氣孔,甚至外表鼓包。嚴重時,這些空洞會降低零件強度,容易在應力下裂開。預防關鍵是加強排氣設計,在模具厚區多加排氣槽;材料方面,烘干徹底,注塑壓力適中,避免過快注入加劇氣泡。

除了這些外觀和結構問題,局部壁厚過厚還會拉長生產周期。因為厚區冷卻需要更多時間,整個循環時間延長,效率直線下降。工廠里時間就是金錢,一模多幾秒鐘,一天下來產量就少一大截。而且,材料浪費也嚴重,厚壁多用料不說,報廢率高的話,更是雪上加霜。還有潛在風險,比如應力集中導致長期使用后疲勞斷裂,尤其在高溫或化學環境下,問題更明顯。

當然,這些不良不是不可避免的。從設計入手,壁厚控制在1-3mm均勻過渡是黃金法則;工藝上,調整注射速度和保壓時間,能補償部分收縮;后處理如退火,也能釋放應力。我的建議是,多做小批量試模,邊測邊調,總能找到平衡點。注塑這行,細節決定一切,壁厚問題看似簡單,處理好了能大大提升產品競爭力。希望這些分享對你有啟發,遇到類似難題別慌,實踐多試幾次,總有轉機。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑成型時,局部壁厚過厚會出現什么不良?

- peek注塑加工注意事項

- 塑膠件包膠后變形怎么辦?

- 包膠注塑模具是否需要考慮收縮率?

- 注塑模具驗收的標準是什么?