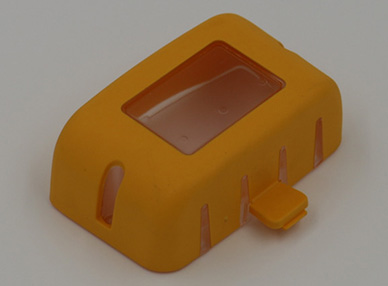

在注塑加工行業(yè)中,塑膠件包膠后出現變形的情況并不少見,這往往讓許多生產者感到棘手。想象一下,你辛辛苦苦設計好模具,選定材料,調試設備,結果成品一出模,就發(fā)現邊緣翹起、表面扭曲,或者整體尺寸走偏,不僅影響美觀,還可能直接導致產品無法正常裝配或使用。這樣的問題如果不及時處理,會大大增加成本和時間浪費。作為一名長期從事塑膠加工的從業(yè)者,我遇到過不少類似案例,今天就來分享一些實操經驗,變形問題的根源通常可以追溯到幾個核心環(huán)節(jié):

首先是材料的選擇和匹配。塑膠件包膠工藝本質上是兩種材料的復合,比如基材是ABS或PC,包膠層用TPE或TPR,這些材料在加熱冷卻過程中的熱膨脹和收縮行為往往不同。如果基材的收縮率遠高于包膠層,冷卻時就會產生內應力,拉扯著產品變形。另外,如果包膠材料熔點太高,也容易在二次注塑時軟化基材,導致變形。這時,可以嘗試切換到熔點較低的牌號,同時注意材料的相容性,確保它們能良好粘合而非分離。

其次,工藝參數的控制至關重要。注塑壓力過大是常見“元兇”之一,尤其是當基材厚度較薄時,高壓熔膠注入會直接擠壓變形。我的建議是逐步降低壓力,從標準值的80%開始測試,觀察產品變化。同時,包膠溫度也要精細調節(jié)——太高會熱化基材,太低又影響粘合。一般來說,將溫度控制在170-200℃區(qū)間,根據具體材料微調,能有效緩解軟化問題。還有冷卻環(huán)節(jié),如果模具冷卻系統(tǒng)不均勻,比如水路分布不當,局部溫差大,產品出模后就會因收縮不均而翹曲。

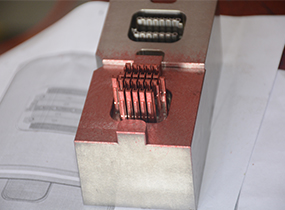

優(yōu)化方法包括改進冷卻通道設計,確保每個部位冷卻速率一致;或者延長保壓時間,讓熔膠充分填充并補償收縮。記得在調試時,用溫度計或紅外熱像儀監(jiān)測模具表面,避免憑感覺操作。

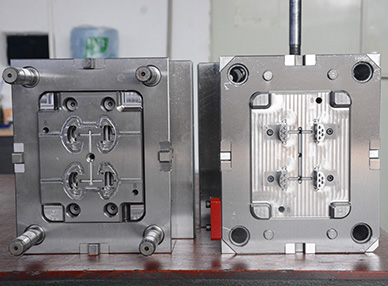

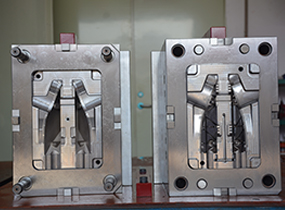

模具設計方面的疏忽同樣會放大變形風險。比如,進膠口位置不當,導致熔膠流動路徑過長,遠端收縮更劇烈,就會拉扯整個塑膠件變形。理想的設計是把澆口放在壁厚較厚的位置,促進均勻填充。另外,如果頂出機構不合理,如頂針分布不均或力度太大,出模時容易造成局部扭曲。針對這點,可以增加輔助頂出結構,或者在模具上添加凹槽來緩沖應力。

除了這些針對性調整,預防措施也很關鍵。生產前多做小批量試模,記錄每個參數下的變形數據,建立經驗庫;同時,加強品質檢測,比如用三坐標測量儀檢查尺寸偏差,早發(fā)現早修正。材料供應商的建議也很寶貴,他們往往有針對特定組合的優(yōu)化方案。總之,處理塑膠件包膠變形不是一蹴而就,而是需要從材料、工藝和模具多角度入手,逐步迭代。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑膠件包膠后變形怎么辦?

- 包膠注塑模具是否需要考慮收縮率?

- 注塑模具驗收的標準是什么?

- PEEK注塑加工材料六大特性和三大應用

- peek加工精度能達到多少?