在注塑加工領域,雙色成型技術因能打造兼具美觀與實用性的產品而備受推崇,其中PP(聚丙烯)與TPR(熱塑性橡膠)的搭配應用廣泛,常用于汽車配件、家居用品和電子外殼等領域。PP與TPR雙色成型的表現如何?今天就來聊聊這種組合的實際效果,分享一些實用經驗和技巧,希望能為從事注塑加工的朋友提供參考,提升雙色成型的成功率,少走彎路。

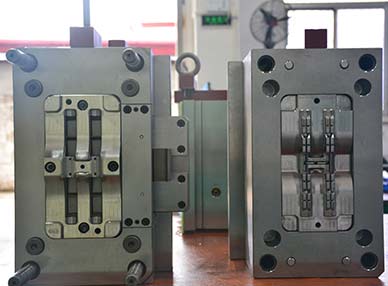

PP與TPR雙色成型的最大優勢在于材料特性的互補。PP作為硬質塑料,強度高、成本低、耐化學腐蝕,適合用作產品主體;而TPR柔軟彈性好,觸感舒適、防滑耐磨,常用于包覆握持部位或裝飾層。兩者的化學相容性較好,注塑時粘合緊密,成品不易剝離。TPR還可以通過配方調整呈現多種顏色和硬度,與PP的單一色調搭配,視覺效果豐富,非常適合消費品設計,比如手柄或按鍵類產品,能兼顧功能與美感。

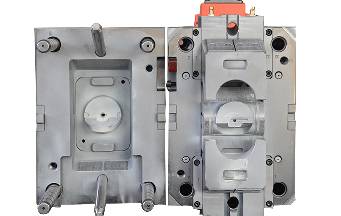

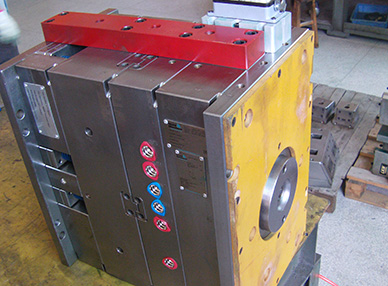

成型效果方面,PP與TPR雙色成型能實現平滑的顏色過渡,接縫處自然流暢,特別是在旋轉型或分體式雙色模具中表現突出。PP流動性佳,成型效率高,而TPR需在二次注塑時控制溫度在160-190℃,避免過熱損傷PP基體。模具設計時,建議將TPR澆口設在結合面附近,確保熔膠均勻填充,防止滲色或溢膠。工藝上,適當降低注塑壓力到80-100MPa,并延長保壓時間至6-8秒,能提升粘合質量,確保表面光潔。

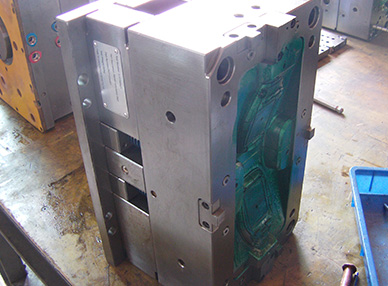

當然,PP與TPR雙色成型也有挑戰。PP的收縮率在1-2%,TPR稍高,冷卻后可能導致輕微尺寸偏差,復雜結構件容易翹曲。模具設計時需預留收縮余量,結合模擬軟件優化流道,減少應力。TPR流動性較PP差,薄壁區域可能出現短射,建議采用熱流道或多點進膠改善填充。TPR對溫度敏感,注塑溫度過高會降解,過低則粘合不牢,建議嚴格控制在170℃左右。成本方面,TPR比PP略貴,大批量生產需合理規劃預算。

實際操作中,小批量試模是優化的關鍵。通過測試可發現粘合度或表面缺陷問題,逐步調整注射速度、冷卻時間等參數,能顯著提升成型穩定性。材料供應商的配方建議也很有價值,常能提供針對PP與TPR的優化方案。合理的模具設計和工藝控制,能讓PP與TPR雙色成型發揮最佳效果,兼顧外觀與耐用性。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- PP 與TPR 雙色成型效果怎么樣?

- 淺談注塑加工中模具開排氣槽位置及方法?

- 尼龍料在注塑加工中的不足?

- 注塑加工廠家如何處理產品的包裝和運輸安排?

- 塑膠模具存儲和保養過程中如何防止模具受潮和氧化?