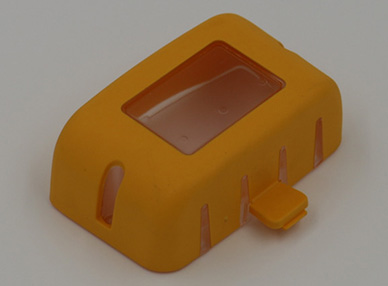

在注塑加工中,排氣槽如果開得不好,注塑時氣體無法順利排出,成品可能出現氣泡、燒焦或短射,直接影響質量和生產效率。

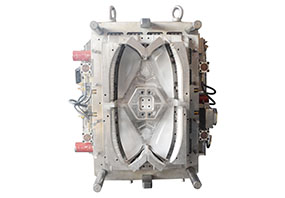

排氣槽的作用主要是讓注塑過程中困在型腔里的空氣和塑料揮發氣體順利逃逸,避免壓力累積引發缺陷。位置選擇上,排氣槽通常開在型腔的末端或熔膠流動的最后區域,因為這些地方氣體最容易被壓縮滯留。比如,深腔或復雜結構的模具,氣體會堆積在角落或分型面附近,我建議優先在這些區域開槽。

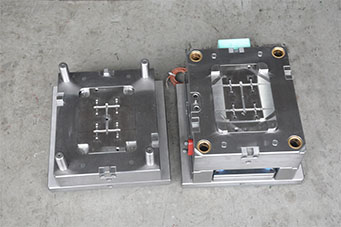

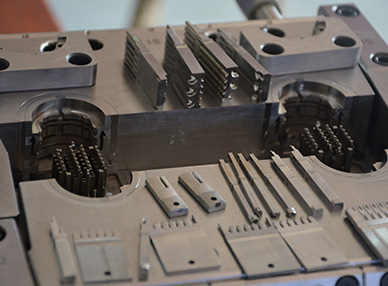

開槽方法也有講究。排氣槽的深度和寬度要根據模具大小和塑料種類來定,一般深度控制在0.01-0.05mm,寬度1-3mm,太深容易漏膠,太淺排氣不暢。比如在做尼龍件模具時,發現尼龍料揮發氣體多,排氣槽深度稍加大到0.03mm,寬度擴展到2mm,成品氣泡問題明顯減少。排氣槽的形狀多為直線或Z字形,視模具結構而定,復雜模具可以加輔助排氣孔,但數量不宜過多,防止降低模具強度。加工時,用精密磨床或電火花確保槽面光滑,避免毛刺堵塞。

除了主排氣槽,頂針、鑲件和滑塊的間隙也能輔助排氣,但這些部位間隙要控制在0.01mm以內,否則溢料風險大。對于高光澤或精密產品,我建議用真空輔助注塑,搭配排氣槽,能進一步減少氣體殘留。注塑參數的配合也很重要,比如降低注射速度或分段注塑,給氣體更多逃逸時間。

材料特性也會影響排氣設計。比如,PC或POM等高粘度材料需要更多排氣通道,而PP流動性好,排氣需求稍低。試模是驗證排氣效果的必經之路,建議小批量測試,觀察產品是否有燒焦或氣泡,再微調槽位和深度。

模具開排氣槽是門精細活,選對位置、合理加工、結合工藝調整,才能讓模具發揮最佳性能。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 淺談注塑加工中模具開排氣槽位置及方法?

- 尼龍料在注塑加工中的不足?

- 注塑加工廠家如何處理產品的包裝和運輸安排?

- 塑膠模具存儲和保養過程中如何防止模具受潮和氧化?

- 包膠模具怎么放縮水?