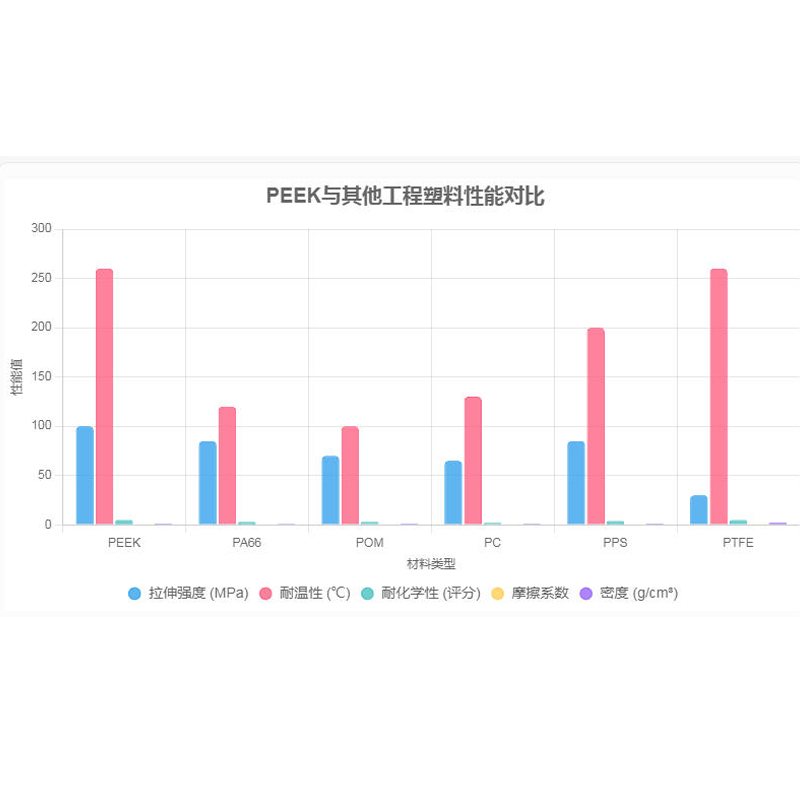

PEEK注塑加工材料(聚醚醚酮)因其卓越的性能席卷制造業,成為高端領域的新寵。憑借出色的物理和化學特性,PEEK注塑加工材料在航空航天、醫療和汽車等行業大放異彩。本文將為您揭秘PEEK注塑加工材料的六大特性及其三大應用場景,助您了解這一“材料黑馬”的魅力。

一、PEEK注塑加工材料的六大特性

1.超高耐溫性

PEEK注塑加工材料可在260℃下長期使用,短期耐溫可達300℃,適合高溫環境下的精密部件。

2.優異機械性能

其高強度和高剛性媲美金屬,抗拉強度可達100MPa以上,PEEK注塑加工材料在高負荷場景下表現出色。

3.卓越耐化學性

PEEK注塑加工材料能抵抗酸、堿和有機溶劑的侵蝕,廣泛適用于腐蝕性環境。

4.低摩擦與耐磨性

其自潤滑特性減少摩擦損耗,延長部件使用壽命,特別適合制造滑動部件。

5.生物相容性

PEEK注塑加工材料通過FDA認證,無毒且耐滅菌,廣泛用于醫療植入物。

6.尺寸穩定性

低吸水率和熱膨脹系數使PEEK注塑加工材料在極端條件下保持精準尺寸。

二、PEEK注塑加工材料的三大應用

1.航空航天

PEEK注塑加工材料因其輕質高強和耐高溫特性,被用于制造飛機引擎部件和航天器結構件。例如,某航天企業采用PEEK注塑加工材料制作燃料閥門,重量減輕30%,性能提升顯著。

2.醫療器械

在醫療領域,PEEK注塑加工材料用于生產骨骼植入物和牙科設備。其生物相容性和X射線可透性使其成為替代金屬的理想選擇,助力患者康復。

3.汽車工業

PEEK注塑加工材料在汽車齒輪、軸承和密封件中大顯身手。其耐磨性和耐高溫性有效提升部件壽命,降低維護成本。

三、為何選擇PEEK注塑加工材料?

PEEK注塑加工材料不僅滿足高性能需求,還通過注塑工藝實現復雜形狀的精準成型,降低生產成本。相比傳統金屬材料,其輕量化特性助力節能減排,符合綠色制造趨勢。

隨著智能制造和環保理念的推進,PEEK注塑加工材料的應用將進一步拓展。企業可通過優化注塑工藝,提升生產效率,滿足市場多樣化需求。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- PEEK注塑加工材料六大特性和三大應用

- peek加工精度能達到多少?

- 雙色模具注塑過程中出現飛邊的原因有哪些?

- TPE雙色注塑成型時表面流痕怎么處理?

- 齒輪塑膠模具為什么要細水口三點入膠?