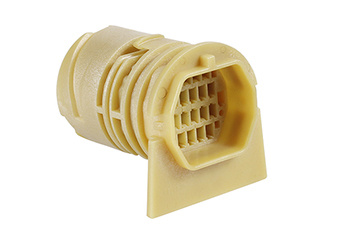

今天是2025年8月16日,星期六,農歷閏六月廿三.此刻,東莞一家電子廠的注塑車間里,技術主管張工正對著剛下線的智能手表表帶眉頭緊鎖——TPE軟膠包覆硬質PC底殼的雙色注塑產品上,布滿了難看的云紋狀流痕,良品率暴跌至65%,客戶催貨的電話響個不停。這種TPE雙色注塑的表面流痕問題,正卡住無數企業的脖子。別急,且看我們如何用實戰經驗破局。

張工遇到的情況非常典型:淺灰色TPE包覆黑色PC表帶,在TPE與PC結合區域和TPE流動末端,出現深淺不一的云霧狀或波紋狀痕跡,手感發澀,外觀直接報廢。他們最初的應對策略是拼命提高TPE的注射速度,結果流痕非但沒消,反而在膠件表面拉出了更多發白的“蛇形紋”,同時模具排氣槽開始冒煙,甚至出現了局部TPE燒焦的刺鼻氣味。問題越調越糟,產線被迫降速,每天損失近5萬元。

經過我們團隊現場診斷和模流分析,揪出了三大核心禍首:

第一是溫度打架。TPE與PC的熔點差異大(TPE加工溫度約180-220°C,PC高達280-310°C),當高溫的PC骨架放入模腔后,低溫的TPE熔體接觸到高溫PC表面時瞬間升溫粘度驟降,而接觸到低溫模面時又迅速冷卻,冷熱交匯形成流動前鋒的“指紋式”痕跡。

第二是速度失控。TPE本身剪切敏感性強,盲目提高射速導致熔體在流道和型腔內劇烈剪切生熱,部分材料過熱降解變色,而后續熔體溫度不足又形成冷料斑。

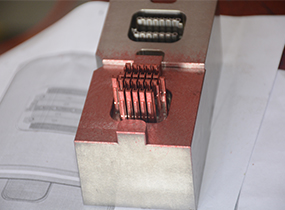

第三是排氣困局。雙色模具結構復雜,TPE在包覆PC時極易在轉角或鑲件處形成氣阱,被困空氣受壓縮升溫,把TPE表層“灼傷”成流痕,嚴重時還會產生氣泡或缺膠。

針對此項目,我們溫度方面做了三重精準匹配:將PC骨架的預熱溫度從80°C提升到105°C(接近TPE熔體溫度下限),縮小接觸溫差;TPE料筒溫度分區微調,前段降低5°C防止過熱降解,中后段提高8°C保證流動性;最關鍵的是模溫控制——TPE區域模溫從40°C升至75°C,減少熔體前鋒冷凝層,而PC區域保持95°C防止變形。僅此一項,流痕面積就減少了60%。速度策略上拋棄“一快到底”:采用五級分段注射,前10%慢速(15mm/s)突破PC骨架的銳角包覆區,避免噴射;中間60%快速(65mm/s)穩定充填主體;最后30%再降速(25mm/s)讓熔體平穩前鋒匯合。通過壓力傳感器實時反饋,將TPE充填末端的壓力波動控制在±8bar以內,徹底消除了波紋狀流痕。

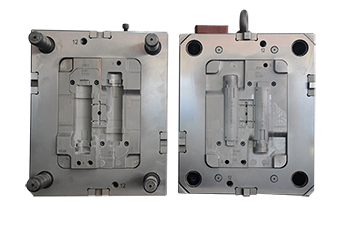

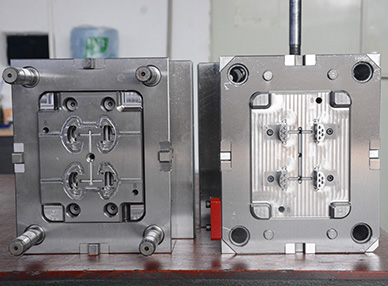

模具改造直擊排氣痛點:在TPE流道末端和PC骨架每個卡扣槽底部加開深度0.015mm的微排氣鑲件(面積擴大3倍),并在分型面增設“迷宮式”排氣通道。同時將澆口從側澆口改為直徑0.6mm的針閥式熱咀,減少冷料產生。改造后TPE充填時模腔背壓下降40%,再無燒焦黃線出現。 最后結果呈現,張工自己都嚇了一跳。流痕不良率從35%斷崖式降到1.2%。更驚喜的是效率提升——成型周期從55秒壓縮到38秒,日產能暴漲30%。年省材料報廢成本超80萬元。這套方案看著改動不大,但每一點都戳在流痕的死穴上。

面對TPE雙色注塑流痕,千萬別盲目調機。記住三條黃金法則:硬膠溫度要向軟膠靠攏,軟膠注射要剛柔并濟,模具排氣要無微不至。特別是智能穿戴、醫療器械等高端雙色制品,0.1°C的溫差或0.1秒的速度偏差都可能引發流痕災難。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- TPE雙色注塑成型時表面流痕怎么處理?

- 齒輪塑膠模具為什么要細水口三點入膠?

- PEEK模具鋼怎么選擇?選不對,幾十萬的模具可能提前報廢!

- 注塑塑膠表面光澤度低怎么解決?

- 在注塑成型中實現嚴格的公差意味著什么?